Как добывают золото

За всю историю была добыта только 161 000 тонна золота, причем более

половины пришлось на последние 50 лет. Если сплавить все это золото воедино, получится куб со стороной примерно 20 метров.

За всю историю была добыта только 161 000 тонна золота, причем более

половины пришлось на последние 50 лет. Если сплавить все это золото воедино, получится куб со стороной примерно 20 метров.

В 15 километрах от города Кокшетау в Казахстане находится уникальное месторождение, где добывают золото промышленным способом. Туда мы и отправляемся.

За всю историю была добыта только 161 000 тонна золота, причем более

половины пришлось на последние 50 лет. Если сплавить все это золото воедино, получится куб со стороной примерно 20 метров.

За всю историю была добыта только 161 000 тонна золота, причем более

половины пришлось на последние 50 лет. Если сплавить все это золото воедино, получится куб со стороной примерно 20 метров.В 15 километрах от города Кокшетау в Казахстане находится уникальное месторождение, где добывают золото промышленным способом. Туда мы и отправляемся.

30 фото

Когда-то на этом месте была маленькая ямка, которая за 33 года

превратилась в огромный карьер глубиной 135 метров и площадью

поверхности — 1210 тыс.кв.м:

Заместитель главного инженера по производству Виктор Ежов в этом году справляет своеобразную символическую дату: 22-летним парнем он пришел на Васильсковский ГОК (горно-обогатительный комбинат), 33 года с тех пор отработал, и в этом году отметил 55-летний юбилей.

— Помню, когда вернулся из армии, меня позвали сюда мастером, но из-за того, что неделю протянул, устроился уже слесарем, — улыбается он. — Пришлось усиленно работать, чтобы вначале дослужиться до мастера, ну и дальше пройти весь путь.

В начале 80-х здесь была неглубокая яма. Увеличивалась она крайне медленно, в середине 90-х был даже период, когда добыча и вовсе не производилась. Стоимость золота тогда достигла рекордного падения до 260 долларов за унцию, и денег на разработку карьера просто не было. Люди месяцами сидели без работы, ожидая вызова. С приходом инвестиций уже в середине 2000-х золотодобыча на месторождении получила второе дыхание. Для возрождения производства понадобилось 700 миллионов долларов, но уже только за последние два года удалось добыть столько же золота, сколько до этого добывали в течение двух десятилетий — 11.5 тонн.

Сейчас работа на карьере ведется безостановочно. 24 часа в сутки

происходит одно и то же действие: экскаватор ковшом набирает

золотосодержащую руду и сгружает в огромные Каты (прим.: Cat — от

«Caterpillar», фирма-производитель самосвалов и другой горной техники). А

те уже везут ее в дробилку, откуда руда по конвейеру придет на фабрику,

где из нее будут извлекать золото:

Сейчас работа на карьере ведется безостановочно. 24 часа в сутки

происходит одно и то же действие: экскаватор ковшом набирает

золотосодержащую руду и сгружает в огромные Каты (прим.: Cat — от

«Caterpillar», фирма-производитель самосвалов и другой горной техники). А

те уже везут ее в дробилку, откуда руда по конвейеру придет на фабрику,

где из нее будут извлекать золото:

Проектная производительность — 8 миллионов тонн руды в год. Пока добывают — 6. На одну тонну руды приходится 2 грамма золота. Именно из-за этих мельчайших частиц проделывается такая колоссальная работа.

На смену стареньким «Белазам» пришли автосамосвалы «САТ-777». Один такой САТ весит 70 тонн, при этом его грузоподъемность составляет от 90 до 100 тонн. Он как огромный муравей, который может поднять груз, превышающий его вес. И как говорят водители, в управлении он даже проще, чем легковой автомобиль:

Когда САТы только закупили, каждой машине дали свое прозвище. Теперь по карьеру разъезжают: «Ягуар», «Тигр», «Золотая антилопа», «Авангард», «Отличник» и даже трогательный «Апельсин».

А эта махина — самый большой экскаватор в мире RH 120-Е TEREX. Долговременная производительность у него 2 000 тонн в час. Один только ковш имеет емкость в 15 куб.м. и кузов огромного САТа он наполняет всего за считанные разы:

До этого процесс добычи золота производился по методу кучного выщелачивания. Это когда руду орошают раствором цианистого натрия и золото извлекается из породы. Но этот метод позволял эффективно перерабатывать только окисленную руду, запасы которой постепенно уменьшались, а переработка более упорных сульфидных руд требовала новых технологий и значительных инвестиций.

Сейчас рыхление пород производится буровзрывным способом, а для извлечения золота используют более сложную комбинированную технологию с применением традиционных операций: флотации, гравитации и гидрометаллургии.

Разработка карьера начинается с работы маркшейдера. Дмитрий Жмурков вместе с бригадой делает замеры залежей, намечает план работы и контролирует соблюдение строго технологического режима. Затем наступает очередь геологов, которые определяют наличие золотосодержащей руды:

После настает время бурильщиков, которые бурят небольшие ямы глубиной 16 метров. В них будет заложена взрывчатка:

Взрывы производят два раза в неделю. За час до этого все люди и

техника покидают карьер, в целях безопасности отключается электричество.

Взрывы производят два раза в неделю. За час до этого все люди и

техника покидают карьер, в целях безопасности отключается электричество.

А затем начинается все тот же процесс: экскаватор загребает руду, а грузовики отвозят ее на дробилку:

Руда из карьера подается в приемный бункер дробилки крупного дробления. Там ее дробят до размера (фракции) 350 мм, откуда она вначале уходит в ролл-прессы, а затем на шаровые мельницы.

Измельчение проводится в две стадии. Первая стадия проходит в мельнице для первичного измельчения, после чего руда направляется на грохочение. Более крупные камни отправляются на додрабливание, а мелкая руда уходит в шаровые мельницы второй стадии.

Пройдя все этапы дробления измельченная руда, наконец, достигает того этапа, когда начинается извлечение золота.

В 2007 году здесь начало строительство уникальной золотоизвлекательной фабрики. Построили ее быстро — всего за 2 года. На церемонии открытия президент Казахстана заявил, что это крупнейший в Казахстане, да и вообще в мире, завод, который будет добывать и выпускать золото.

Как и на любой режимный объект, вход сюда строго ограничен. Охрана тщательно досматривает каждого входящего:

А это диспетчерская, откуда можно наблюдать за всем циклом производства:

Единственные в своем роде шаровые мельницы «Outotec», спроектированные специально для этого предприятия. Больше подобной конструкции такого размера нет ни у кого в мире:

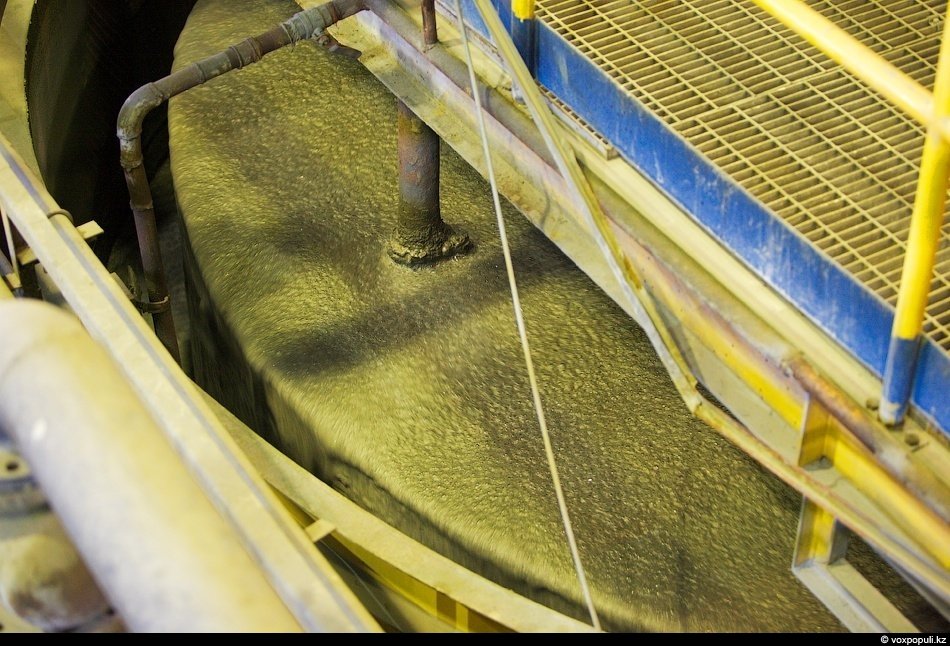

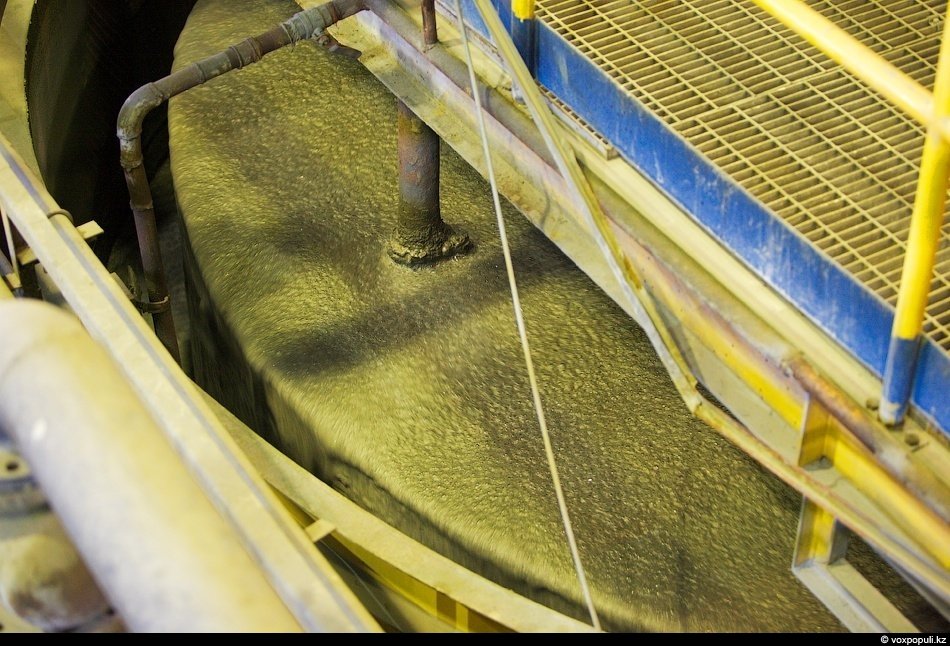

Флотационная машина предназначена для разделения золота и других цветных металлов. Работает она следующим образом. В верхнюю часть машины подается вода, а по отдельному патрубку — предварительно аэрированная смесь воды и горной породы. На аэраторы подается сжатый воздух и происходит минерализация пузырьков. К этим пузырькам и прилипают частицы золота, которое в дальнейшем сгущают и фильтруют:

Отделение флотации и гравитации:

Гравитационный процесс основан на использовании действия силы тяжести, при которой минералы отделяются от пустой породы за счет разницы их плотности и размера частиц. Этот принцип можно проиллюстрировать на примере отделения песка от опилок, когда их бросают в воду: опилки всплывают, а песок тонет в воде:

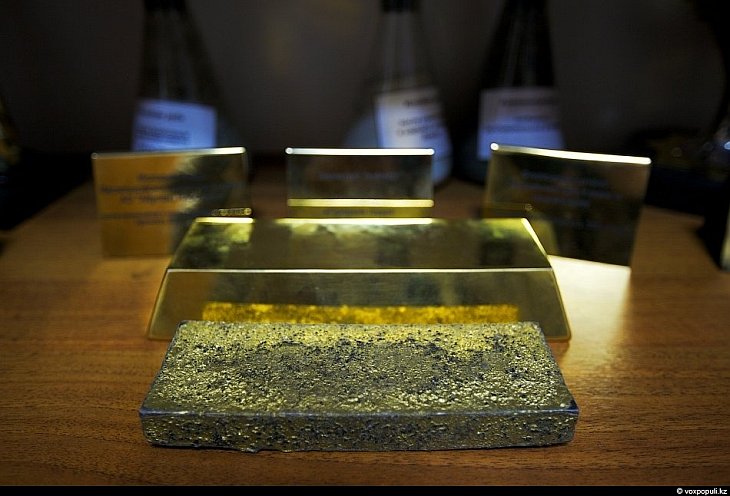

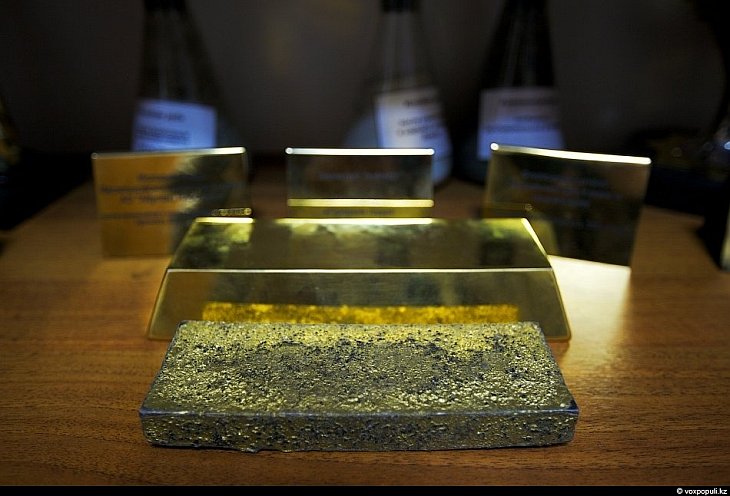

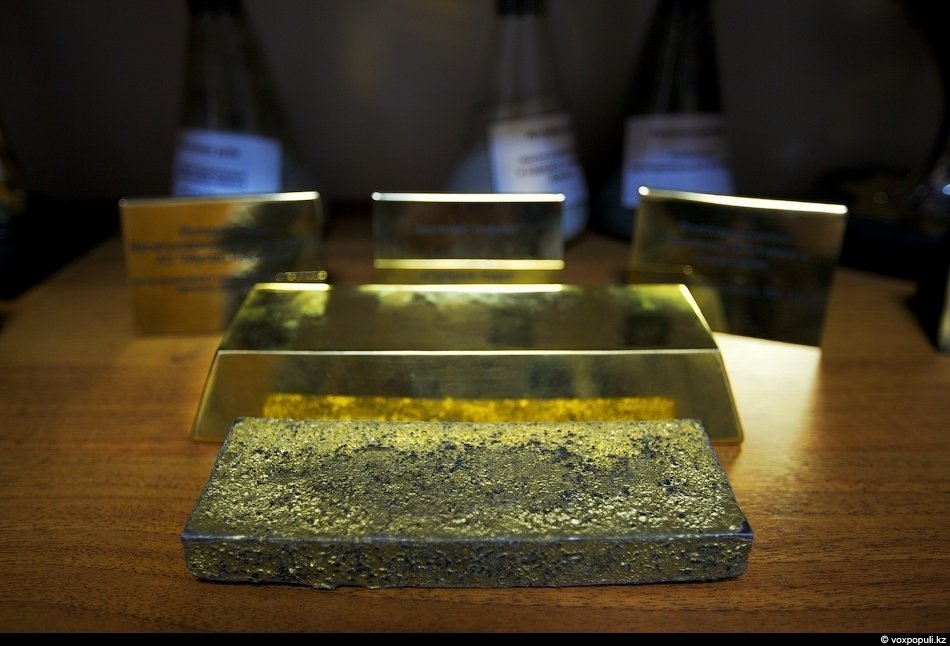

По консистенции конечный продукт напоминает грязь, но, пожалуй, это самая дорогая «грязь» на Земле:

А это отделение гидрометаллургии, где золото также выделяют из руды с помощью водных растворов с определенными химическими веществами:

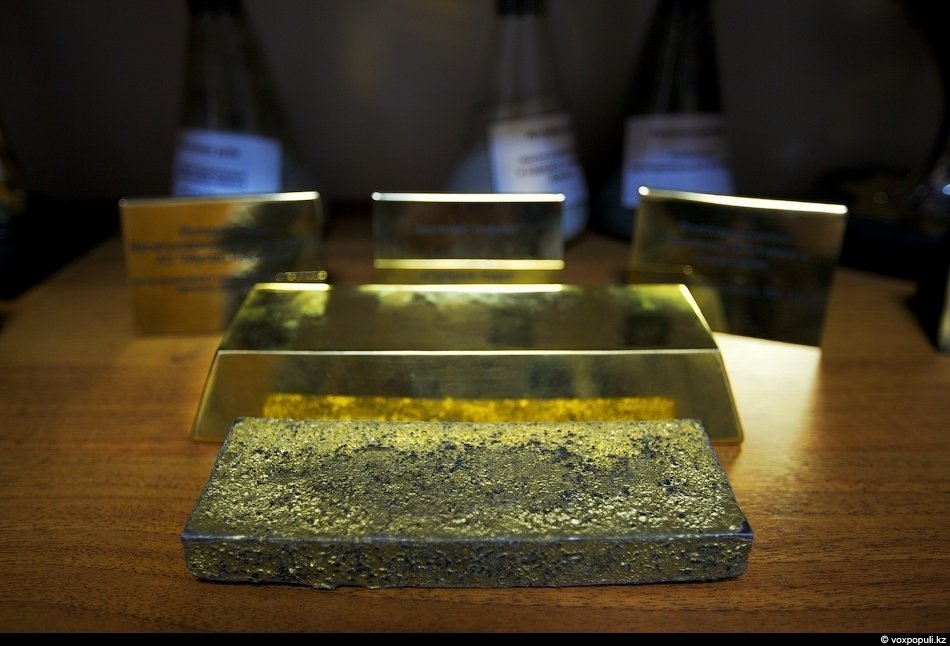

Но на выходе получается так называемый сплав Доре — золото-серебряный сплав, содержащий около 80 процентов золота и 20 процентов серебра. Его отправляют на аффинажную фабрику, где превращают в уже готовые слитки драгоценного металла. В одном из следующих репортажей мы покажем, как из такого бруска можно получить золото наивысшей пробы. Оставайтесь с нами!

Заместитель главного инженера по производству Виктор Ежов в этом году справляет своеобразную символическую дату: 22-летним парнем он пришел на Васильсковский ГОК (горно-обогатительный комбинат), 33 года с тех пор отработал, и в этом году отметил 55-летний юбилей.

— Помню, когда вернулся из армии, меня позвали сюда мастером, но из-за того, что неделю протянул, устроился уже слесарем, — улыбается он. — Пришлось усиленно работать, чтобы вначале дослужиться до мастера, ну и дальше пройти весь путь.

В начале 80-х здесь была неглубокая яма. Увеличивалась она крайне медленно, в середине 90-х был даже период, когда добыча и вовсе не производилась. Стоимость золота тогда достигла рекордного падения до 260 долларов за унцию, и денег на разработку карьера просто не было. Люди месяцами сидели без работы, ожидая вызова. С приходом инвестиций уже в середине 2000-х золотодобыча на месторождении получила второе дыхание. Для возрождения производства понадобилось 700 миллионов долларов, но уже только за последние два года удалось добыть столько же золота, сколько до этого добывали в течение двух десятилетий — 11.5 тонн.

Сейчас работа на карьере ведется безостановочно. 24 часа в сутки

происходит одно и то же действие: экскаватор ковшом набирает

золотосодержащую руду и сгружает в огромные Каты (прим.: Cat — от

«Caterpillar», фирма-производитель самосвалов и другой горной техники). А

те уже везут ее в дробилку, откуда руда по конвейеру придет на фабрику,

где из нее будут извлекать золото:

Сейчас работа на карьере ведется безостановочно. 24 часа в сутки

происходит одно и то же действие: экскаватор ковшом набирает

золотосодержащую руду и сгружает в огромные Каты (прим.: Cat — от

«Caterpillar», фирма-производитель самосвалов и другой горной техники). А

те уже везут ее в дробилку, откуда руда по конвейеру придет на фабрику,

где из нее будут извлекать золото:

Проектная производительность — 8 миллионов тонн руды в год. Пока добывают — 6. На одну тонну руды приходится 2 грамма золота. Именно из-за этих мельчайших частиц проделывается такая колоссальная работа.

На смену стареньким «Белазам» пришли автосамосвалы «САТ-777». Один такой САТ весит 70 тонн, при этом его грузоподъемность составляет от 90 до 100 тонн. Он как огромный муравей, который может поднять груз, превышающий его вес. И как говорят водители, в управлении он даже проще, чем легковой автомобиль:

Когда САТы только закупили, каждой машине дали свое прозвище. Теперь по карьеру разъезжают: «Ягуар», «Тигр», «Золотая антилопа», «Авангард», «Отличник» и даже трогательный «Апельсин».

«Это сейчас хорошо: в машине кондиционер, печка, чистота! А раньше по локоть в мазуте и целый день в этой грязи. Эх, да что там вспоминать!»

А эта махина — самый большой экскаватор в мире RH 120-Е TEREX. Долговременная производительность у него 2 000 тонн в час. Один только ковш имеет емкость в 15 куб.м. и кузов огромного САТа он наполняет всего за считанные разы:

До этого процесс добычи золота производился по методу кучного выщелачивания. Это когда руду орошают раствором цианистого натрия и золото извлекается из породы. Но этот метод позволял эффективно перерабатывать только окисленную руду, запасы которой постепенно уменьшались, а переработка более упорных сульфидных руд требовала новых технологий и значительных инвестиций.

Сейчас рыхление пород производится буровзрывным способом, а для извлечения золота используют более сложную комбинированную технологию с применением традиционных операций: флотации, гравитации и гидрометаллургии.

Разработка карьера начинается с работы маркшейдера. Дмитрий Жмурков вместе с бригадой делает замеры залежей, намечает план работы и контролирует соблюдение строго технологического режима. Затем наступает очередь геологов, которые определяют наличие золотосодержащей руды:

После настает время бурильщиков, которые бурят небольшие ямы глубиной 16 метров. В них будет заложена взрывчатка:

Взрывы производят два раза в неделю. За час до этого все люди и

техника покидают карьер, в целях безопасности отключается электричество.

Взрывы производят два раза в неделю. За час до этого все люди и

техника покидают карьер, в целях безопасности отключается электричество.

А затем начинается все тот же процесс: экскаватор загребает руду, а грузовики отвозят ее на дробилку:

Руда из карьера подается в приемный бункер дробилки крупного дробления. Там ее дробят до размера (фракции) 350 мм, откуда она вначале уходит в ролл-прессы, а затем на шаровые мельницы.

Измельчение проводится в две стадии. Первая стадия проходит в мельнице для первичного измельчения, после чего руда направляется на грохочение. Более крупные камни отправляются на додрабливание, а мелкая руда уходит в шаровые мельницы второй стадии.

Пройдя все этапы дробления измельченная руда, наконец, достигает того этапа, когда начинается извлечение золота.

В 2007 году здесь начало строительство уникальной золотоизвлекательной фабрики. Построили ее быстро — всего за 2 года. На церемонии открытия президент Казахстана заявил, что это крупнейший в Казахстане, да и вообще в мире, завод, который будет добывать и выпускать золото.

«При полной проектной мощности комбинат будет выдавать 15 тонн золота в год. Казахстан сегодня производит более 20 тонн, то есть, выходя на 35 тонн в год, мы окажемся в числе 15-ти крупнейших золотодобывающих стран мира».

Как и на любой режимный объект, вход сюда строго ограничен. Охрана тщательно досматривает каждого входящего:

А это диспетчерская, откуда можно наблюдать за всем циклом производства:

Единственные в своем роде шаровые мельницы «Outotec», спроектированные специально для этого предприятия. Больше подобной конструкции такого размера нет ни у кого в мире:

Флотационная машина предназначена для разделения золота и других цветных металлов. Работает она следующим образом. В верхнюю часть машины подается вода, а по отдельному патрубку — предварительно аэрированная смесь воды и горной породы. На аэраторы подается сжатый воздух и происходит минерализация пузырьков. К этим пузырькам и прилипают частицы золота, которое в дальнейшем сгущают и фильтруют:

Отделение флотации и гравитации:

Гравитационный процесс основан на использовании действия силы тяжести, при которой минералы отделяются от пустой породы за счет разницы их плотности и размера частиц. Этот принцип можно проиллюстрировать на примере отделения песка от опилок, когда их бросают в воду: опилки всплывают, а песок тонет в воде:

По консистенции конечный продукт напоминает грязь, но, пожалуй, это самая дорогая «грязь» на Земле:

А это отделение гидрометаллургии, где золото также выделяют из руды с помощью водных растворов с определенными химическими веществами:

Но на выходе получается так называемый сплав Доре — золото-серебряный сплав, содержащий около 80 процентов золота и 20 процентов серебра. Его отправляют на аффинажную фабрику, где превращают в уже готовые слитки драгоценного металла. В одном из следующих репортажей мы покажем, как из такого бруска можно получить золото наивысшей пробы. Оставайтесь с нами!

Комментариев нет:

Отправить комментарий